根據化妝品生產企業衛生規范(2007)生產企業應具備與其生產工藝、生產能力相適應的生產、倉儲、檢驗、輔助設施等使用場地。根據產品及其生產工藝的特點和要求,設置一條或多條生產車間作業線,每條生產車間作業線的制作、灌裝、包裝間總面積不得小于100平方米,倉庫總面積應與企業的生產能力和規模相適應。

生產車間布局應滿足生產工藝和衛生要求,防止交叉污染。應當根據實際生產需要設置更衣室、緩沖區,原料預進間、稱量間,制作間,半成品儲存間,灌裝間,包裝間,容器清潔消毒間、干燥間、儲存間,原料倉庫,成品倉庫,包裝材料倉庫,檢驗室,留樣室等各功能間(區)不得少于10平方米。生產潔凈車間更衣室應配備衣柜、鞋架等設施,換鞋柜宜采用阻攔式設計。衣柜、鞋柜采用堅固、無毒、防霉和便于清潔消毒的材料。更衣室應配備非手接觸式流動水洗手及消毒設施。生產工藝流程應做到上下銜接,人流、物流分開,避免交叉。原料及包裝材料、產品和人員的流動路線應當明確劃定。

生產眼部用護膚類、嬰兒和兒童用護膚類化妝品的半成品儲存間、灌裝間、清潔容器儲存間應達到30萬級潔凈要求;其它護膚類化妝品的半成品儲存間、灌裝間、清潔容器儲存間宜達到30萬級潔凈要求。生產過程中半成品儲存間、灌裝間、清潔容器儲存間和更衣室空氣中細菌菌落總數應≤1000 cfu/立方米;灌裝間工作臺表面細菌菌落總數應≤20 cfu/平方厘米,工人手表面細菌菌落總數應≤300 cfu/只手,并不得檢出致病菌。

GB(潔凈廠房設計規范)空氣懸浮粒子的標準:

|

潔凈度級別 |

潔凈度級別限值 |

|||||

|

0.1μm |

0.2μm |

0.3μm |

0.5μm |

1μm |

5μm |

|

|

1 |

10 |

2 |

--- |

--- |

--- |

--- |

|

2 |

100 |

24 |

10 |

4 |

--- |

--- |

|

3 |

1000 |

237 |

102 |

35 |

8 |

--- |

|

4(十級) |

10000 |

2370 |

1020 |

352 |

83 |

--- |

|

5(百級) |

100000 |

23700 |

10200 |

3520 |

832 |

29 |

|

6(千級) |

1000000 |

237000 |

102000 |

35200 |

8320 |

293 |

|

7(萬級) |

--- |

--- |

--- |

352000 |

83200 |

2930 |

|

8(十萬級) |

--- |

--- |

--- |

3520000 |

832000 |

29300 |

|

9(百萬級) |

--- |

--- |

--- |

35200000 |

8320000 |

293000 |

潔凈區微生物監測的動態標準:

|

潔凈度級別 |

浮游菌 |

沉降菌(φ90mm) |

表面微生物 |

|

|

cfu/m3 |

Cfu/4小時 |

接觸(φ55mm) |

5指手套 |

|

|

Cfu/皿 |

Cfu/手套 |

|||

|

A級 |

<1 |

<1 |

<1 |

<1 |

|

B級 |

10 |

5 |

5 |

5 |

|

C級 |

100 |

50 |

25 |

- |

|

D級 |

200 |

100 |

50 |

- |

氣流→初效空氣處理→空調→中效空氣處理→風機送風→凈化管道→高效送風口→凈化車間→帶走塵埃(細菌) → 回風夾道→新風、初效空氣處理。重復以上過程,即可達到凈化目的。

化妝品無塵車間技術參數:

無塵車間換氣次數:十萬級10-15次/小時;萬級15-25次/小時;千級50-52次/小時;

無塵車間操作臺斷面風速:0.25-0.35m/s。

壓差:主凈化車間對相鄰房間≥5Pa。

溫度: 冬季>16℃±2℃;夏季 <26℃±2℃;

相對濕度:45-65%(RH);

噪聲:≤65dB(A);

新風補充量:總送風量的20%-30%;

照度:≥300Lux。

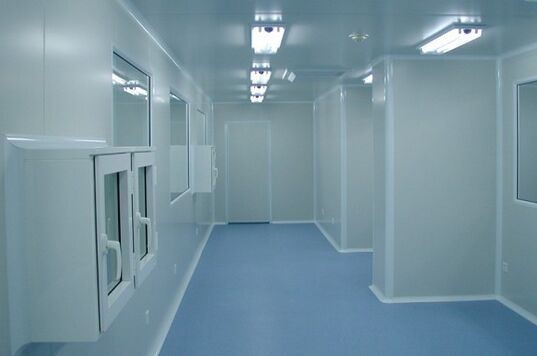

化妝品凈化車間圖片:

化妝品凈化車間:

化妝品包裝凈化車間:

化妝品無塵車間:

化妝品潔凈車間: